冷却烘干风机配置优化 提升效率与可靠性的关键

在工业生产和各类设备系统中,冷却与烘干是保障设备稳定运行、提升产品质量的关键环节。而风机,作为这一环节的核心动力来源,其配置的合理性直接决定了整个系统的能效、可靠性与经济性。本文将围绕冷却烘干风机的配置优化进行探讨,旨在为风机及风扇的制造与应用提供参考。

一、 核心需求分析:匹配系统特性

优化配置的首要步骤是精确分析系统需求。对于冷却风机,核心是散热效率,需根据设备发热量、允许温升及环境温度,计算出所需的风量、风压。烘干风机则更侧重于热风输送与均匀性,需综合考虑物料特性(如湿度、形态)、烘干工艺曲线(温度、时间)以及热源形式。配置不当,如风量过大易导致能耗浪费与噪音,风量过小则散热或烘干不足,影响效果。

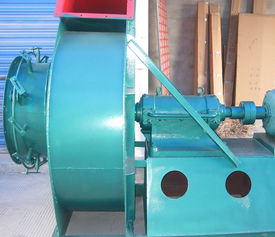

二、 风机选型:类型与参数的精准匹配

风机制造环节的优化,始于选型。

- 风机类型选择:离心风机风压高,适合送风距离远、系统阻力大的烘干或强制冷却场景;轴流风机风量大、风压低,更适合于空间通风、大面积散热。混流风机则兼具两者特点。根据系统阻力曲线与风机性能曲线的交汇点(工作点)选择最匹配的类型是关键。

- 性能参数优化:在满足风量、风压的前提下,应优先选择高效区宽广的风机型号。关注风机的全压效率和静压效率,高效率意味着更低的运行能耗。需考虑噪音水平(声压级),特别是在对噪音敏感的环境中。

三、 驱动与控制系统:智能化的能效提升

优化的配置离不开先进的驱动与控制。

- 电机匹配:选用高效电机(如IE3、IE4能效等级),并根据风机的负载特性(通常是平方转矩负载)选择合适的功率,避免“大马拉小车”。考虑变频电机的应用,特别是在风量需求变化较大的场合。

- 变频调速(VFD)应用:这是配置优化的核心手段之一。通过变频器调节风机转速,可以精确控制风量风压,使其实时匹配实际工艺需求,避免节流阀、风门等机械调节方式带来的能量损失。在部分负载运行时,节能效果尤为显著。

- 智能控制集成:将风机控制系统与主设备的温度、湿度传感器联动,实现基于PID算法的闭环自动控制。例如,冷却风机根据设备实时温度调速,烘干风机根据排风湿度调整风量,从而实现动态优化与“按需供风”。

四、 结构设计与制造工艺的优化

从制造源头保障性能与可靠性。

- 气动设计优化:采用计算流体动力学(CFD)模拟技术,对叶轮、蜗壳等关键部件进行优化设计,改善内部流场,减少涡流和分离损失,从而提升气动效率和降低噪音。

- 材料与工艺:根据介质特性(如温度、腐蚀性、含尘量)选用合适的材料(如不锈钢、涂层钢板、铝合金)。叶轮的动平衡精度必须严格控制,以减少振动、延长轴承寿命。

- 系统安装与风道设计:优化的风机也需要优化的“工作环境”。风道应设计合理,避免急弯、截面突变,以减少不必要的系统阻力。风机进出口的连接要顺畅,保证进风均匀,出风无阻碍,否则会严重影响实际性能。

五、 维护与全生命周期管理

配置优化是一个持续的过程。建立定期维护制度,清洁叶轮和风道积尘,检查轴承润滑与振动情况,能确保风机长期运行在高效状态。基于运行数据的分析,可以对配置进行持续微调和改进。

###

冷却烘干风机的配置优化,是一个贯穿需求分析、设计选型、智能控制、精细制造及运维管理的系统工程。它要求风机制造商不仅提供高性能的产品,更要深入理解下游应用工艺,提供系统化的解决方案。通过科学的配置与优化,可以显著提升系统能效,降低运营成本,增强设备可靠性,最终实现经济效益与环境效益的双赢。

如若转载,请注明出处:http://www.yayangfans.com/product/47.html

更新时间:2026-02-24 05:51:45